ข้อดีของเทคโนโลยี DBond สำหรับบัตร RFID, e-IDs และการใช้งานในอุตสาหกรรม

เทคโนโลยี DBondTM คืออะไร

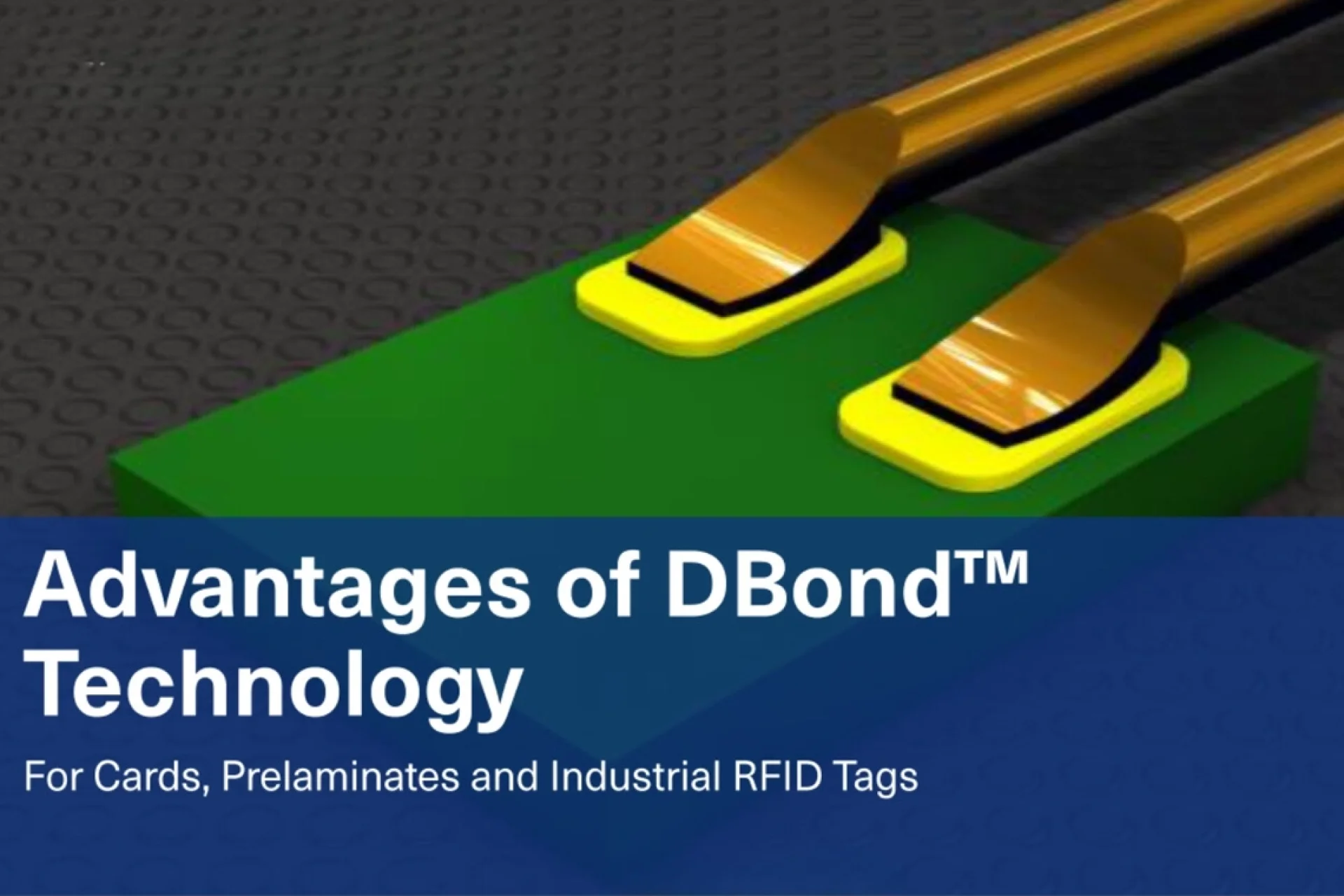

เทคโนโลยี DBond หรือที่เรียกว่า การเชื่อมต่อโดยตรง (Direct Bonding) เป็นวิธีการเชื่อมเสาอากาศลวด RFID เข้ากับชิปขนาดเล็กโดยตรง โดยไม่ต้องใช้โครงสร้างโมดูลขนาดใหญ่ และไม่ต้องใช้วัสดุเชื่อมเพิ่มเติม

เทคโนโลยี DBond ช่วยให้สามารถสร้างผลิตภัณฑ์ที่ใช้ RFID ที่มีขนาดเล็กลงและบางลง ซึ่งมีความน่าเชื่อถือมากกว่าและสามารถผลิตได้ง่ายกว่าผลิตภัณฑ์ RFID มาตรฐาน แม้ว่าเทคโนโลยีการเชื่อมต่อโดยตรงในคลื่นความถี่ต่ำ (LF) จะเป็นที่รู้จักและใช้งานมาหลายปีแล้ว แต่การเชื่อมต่อโดยตรงในคลื่นความถี่สูง (HF) สำหรับบัตรและการใช้งานในอุตสาหกรรมยังไม่เคยมีในตลาดมาก่อน HID Global ได้นำความเชี่ยวชาญและประสบการณ์หลายปีของตนมาใช้ในการขยายเทคโนโลยีนี้ไปสู่การใช้งานในคลื่นความถี่สูง เพื่อสร้างผลิตภัณฑ์ที่บางหรือเล็กเป็นพิเศษ

ประสบการณ์กว่า 2 ทศวรรษในเทคโนโลยี DBondTM

ในด้านคลื่นความถี่ต่ำ (LF) เทคโนโลยี DBond เป็นที่รู้จักกันดีและถูกใช้ในการผลิตผลิตภัณฑ์ที่บางหรือเล็กเป็นพิเศษ เกือบ 20 ปีที่แล้ว HID Global (ชื่อเดิมคือ Sokymat) เป็นผู้บุกเบิกเทคโนโลยีนี้และถือสิทธิบัตรหลายใบ ปัจจุบัน HID Global ผลิตตัวส่งสัญญาณมากกว่า 60 ล้านตัวต่อปี รวมถึงการใช้งานในระบบระบุตัวตนสัตว์ (Animal ID), ยานยนต์ และผลิตภัณฑ์ RFID มากกว่า 100 ล้านชิ้นสำหรับบัตรควบคุมการเข้าออกและพวงกุญแจ โดยใช้เทคโนโลยี LF DBond

HID Global ยังคงพัฒนาและนำนวัตกรรมใหม่ ๆ มาสู่กระบวนการและการใช้งานของเทคโนโลยี DBond อย่างต่อเนื่อง

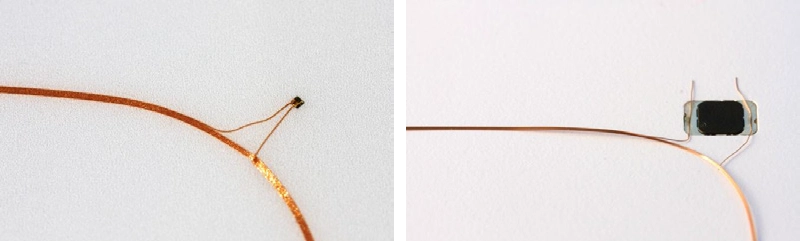

รูปภาพต่อไปนี้แสดงให้เห็นถึงนวัตกรรมสำคัญที่ช่วยให้สามารถเชื่อมชิปรุ่นล่าสุดของ NXP (Hitag μ) และ EM Microelectronic (EM 4200) ซึ่งมีขนาดเล็กมากเพียง 0.5 x 0.5 มม. อุปกรณ์การผลิตที่ออกแบบโดยเฉพาะของ HID Global ช่วยให้สามารถยึดชิปขนาดจิ๋วนี้ให้อยู่ในตำแหน่งขณะเชื่อมลวดสองเส้นที่บางยิ่งกว่าเส้นผม

Figure 1: เปรียบเทียบระหว่าง Direct Bonded HITAG μ ทางด้านซ้าย และ HITAG-S ทางด้านขวา

ในการเชื่อมลวดเข้ากับชิปผ่านกระบวนการ LF Direct Bonding จำเป็นต้องใช้ชิปรุ่นพิเศษที่มีจุดเชื่อมต่อที่ออกแบบเฉพาะ (ดูแผ่นสีทองบนชิปในรูปที่ 1 ข้างบน)

แม้ว่ากระบวนการนี้จะเป็นที่ยอมรับในสภาพแวดล้อมคลื่นความถี่ต่ำ แต่จนถึงปัจจุบัน การเชื่อมต่อในคลื่นความถี่สูง (HF Direct Bonding) ยังคงเป็นความท้าทายสำหรับอุตสาหกรรม HID Global เป็นบริษัทแรกที่สามารถแก้ไขปัญหานี้ได้สำเร็จ เนื่องจากมีความเชี่ยวชาญในการสร้างอุปกรณ์การผลิตที่ออกแบบมาเป็นพิเศษภายในบริษัท

ความท้าทายหลักที่พบในการใช้เทคโนโลยี Direct Bonding ในการผลิต RFID คลื่นความถี่สูง (HF) ได้แก่:

- ลวดที่มีความหนา

- ชิปที่บางมาก

- ชิปขนาดใหญ่ (เช่น ไมโครคอนโทรลเลอร์) หรือชิปขนาดเล็กมาก (เช่น ชิปหน่วยความจำ) ต้องถูกจัดการอย่างระมัดระวัง

ข้อดีของเทคโนโลยี DBondTM

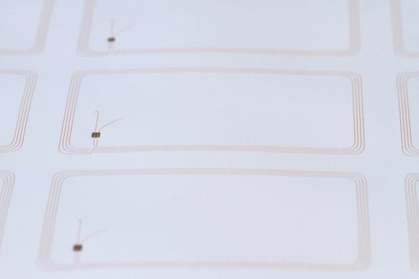

รูปแบบที่หลากหลาย

ขึ้นอยู่กับการใช้งาน เสาอากาศจะถูกเชื่อมตรงเข้ากับชิปไมโครคอนโทรลเลอร์ (ขนาด 0.5x0.5 มม. หรือ 3x3 มม.) แทนการใช้โมดูล (~5x8 มม.) ซึ่งช่วยให้สามารถสร้างผลิตภัณฑ์ขนาดเล็กลง เช่น Glass Tag Mini ขนาด Æ1.4x8 มม. หน่วย Piccolino รูปทรงแผ่นกลมขนาดเล็ก หรือแท็กอุตสาหกรรม Logi Tag รวมทั้งยังมีข้อได้เปรียบสำหรับผลิตภัณฑ์ขนาดใหญ่ เช่น บัตร ISO หรือพาสปอร์ต

Figure 2: MIFARE® ชิปที่เชื่อมต่อด้วยเทคโนโลยี DBond (ซ้าย) เปรียบเทียบกับโมดูลแบบดั้งเดิม (ขวา)

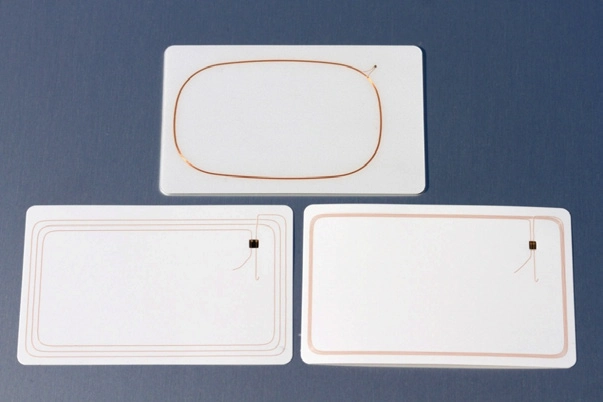

ให้ผลลัพธ์การพิมพ์ที่ยอดเยี่ยมสำหรับบัตรพลาสติกขนาดมาตรฐาน ISO

เมื่อฝังโมดูลลงในบัตร ISO ขนาดและความหนาของโมดูลอาจทำให้ผิวของบัตรไม่เรียบ ซึ่งจะเป็นปัญหาเมื่อพิมพ์บัตรด้วยเครื่องพิมพ์ตั้งโต๊ะในภายหลัง ชิปที่เชื่อมต่อด้วยเทคโนโลยี DBond มีขนาดเล็กและบางมาก ทำให้ผิวบัตรเรียบสมบูรณ์ ส่งผลให้การพิมพ์บนบัตรหลังการเคลือบลามิเนตมีผลลัพธ์ที่ดีเยี่ยม

รองรับการผลิตแผ่น inlay ที่บางเป็นพิเศษ

เมื่อใช้กับชิปที่บาง (ปัจจุบัน 75 μm และอาจบางกว่านี้ในอนาคต) แผ่น inlay ที่ใช้เทคโนโลยี DBond สามารถบางได้ถึง 175 μm ในขณะที่แผ่น inlay มาตรฐานที่ผลิตด้วยโมดูลมีความหนาประมาณ 300 μm โดยโมดูลที่บางที่สุดในปัจจุบันมีความหนาประมาณ 200 μm เทคโนโลยี DBond จึงช่วยให้แผ่น inlay บางลงกว่าเดิมมากกว่า 30%

ความบางของแผ่น inlay เป็นปัจจัยสำคัญสำหรับบางแอปพลิเคชัน เช่น การใช้งานในระบบ e-government ที่องค์กรต่างๆ ต้องการเพิ่มคุณสมบัติด้านความปลอดภัยในบัตร การมีแผ่น inlay โพลีคาร์บอเนต (PC) ที่บางเป็นพิเศษช่วยให้ผู้ผลิตบัตรมีพื้นที่ในการเพิ่มชั้นความปลอดภัยเพิ่มเติมได้

เพิ่มความทนทาน

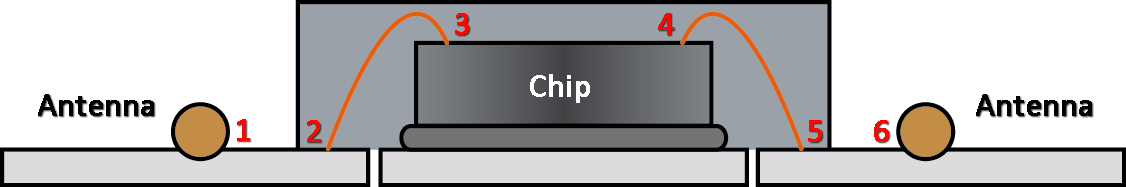

เนื่องจากเทคโนโลยี DBond ใช้พื้นที่เชื่อมต่อน้อยลง ผลิตภัณฑ์ที่ใช้เทคโนโลยีนี้จะทนทานต่อการงอและการบิดตัวได้มากกว่าผลิตภัณฑ์ที่ใช้เทคโนโลยีโมดูล นอกจากนี้การเชื่อมต่อจะมีเพียงสองจุด ขณะที่เทคโนโลยีโมดูลมีจุดเชื่อมต่อทั้งหมดหกจุด ซึ่งเพิ่มความเสี่ยงในการเกิดความเสียหายถึงสามเท่า เทคโนโลยี DBond จะเชื่อมเสาอากาศโดยตรงกับชิป (จุดที่ 3, 4) และตัดการเชื่อมต่ออื่นๆ ออกไป

Figure 3: การเชื่อมต่อเสาอากาศสำหรับเทคโนโลยีโมดูล

เสาอากาศลวดทองแดงที่เชื่อถือได้สูง

เทคโนโลยี DBond ใช้เสาอากาศลวดทองแดงที่เชื่อมต่อกับชิปโดยตรง ซึ่งเป็นโซลูชันที่ดีที่สุดทั้งในแง่ของประสิทธิภาพ RFID ความแข็งแรง และความน่าเชื่อถือในระยะยาว

ปัจจุบัน มีการผลิตเอกสาร RFID มากกว่า 90% โดยใช้เสาอากาศลวดทองแดง ซึ่งความน่าเชื่อถือของเสาอากาศลวดทองแดงได้รับการพิสูจน์แล้ว

DBondTM vs. เทคโนโลยี Flip-Chip ในการใช้งาน HF

เมื่อไม่จำเป็นต้องใช้โมดูลในการพัฒนาผลิตภัณฑ์ที่บางเป็นพิเศษ ผู้ผลิตบางรายใช้เทคโนโลยี Flip Chip เป็นทางเลือกแทนเทคโนโลยี DBond อย่างไรก็ตาม ความน่าเชื่อถือในระยะยาวของการเชื่อมต่อแบบ Flip Chip ยังคงต้องพิสูจน์ แม้ว่าสิ่งนี้อาจไม่เป็นปัญหาสำหรับการใช้งานบางอย่าง เช่น การออกตั๋วขนส่งสาธารณะสำหรับการใช้งานครั้งเดียว แต่ความน่าเชื่อถือในระยะยาวเป็นเกณฑ์สำคัญสำหรับการใช้งานบางประเภท เช่น เอกสาร e-government ที่ต้องมีอายุการใช้งานนานกว่า 10 ปี

แนวคิด Flip Chip ไม่ใช่เรื่องใหม่ IBM ได้เปิดตัวเชิงพาณิชย์ในทศวรรษ 1960 สำหรับการใช้งานกับทรานซิสเตอร์และไดโอดแบบแพ็กเกจ กระบวนการ Flip Chip แบบดั้งเดิมที่ใช้จุดเชื่อมต่อด้วยบัดกรี อาจพิจารณาได้ว่ามี 4 ขั้นตอนหลัก ได้แก่ (1) การเตรียมเวเฟอร์สำหรับการทำจุดบัดกรี, (2) การสร้างหรือวางจุดบัดกรี, (3) การติดตั้งชิปที่มีจุดบัดกรีเข้ากับบอร์ด, แผ่นรอง หรือพาหะ และ (4) การประกอบสุดท้ายด้วยการเติมกาว

จากแนวคิดนี้ บริษัทหลายแห่งได้พัฒนาเทคโนโลยี Flip Chip สำหรับใช้งานในแอปพลิเคชันหลายพันรูปแบบ เพื่อใช้ประโยชน์จากขนาดที่เล็กและต้นทุนที่ต่ำของวิธีการประกอบนี้ การใช้งาน RFID ก็ไม่ต่างกัน หลายบริษัทพัฒนาเทคโนโลยี Flip Chip ทางเลือก แต่ด้วยข้อจำกัดด้านอุณหภูมิของกระบวนการผลิต เทคโนโลยี Flip Chip แบบดั้งเดิมที่ใช้จุดบัดกรีจึงไม่สามารถนำมาใช้กับการผลิตบัตรสมาร์ทการ์ดแบบไร้สัมผัสได้

จุดบัดกรีถูกแทนที่ด้วยวัสดุอื่น ๆ (ส่วนใหญ่ใช้จุดทองคำ) ดังนั้นการเชื่อมต่อแบบ Flip Chip จึงไม่ถือว่าเป็นกระบวนการเชื่อมโดยสมบูรณ์อีกต่อไป เทคโนโลยี Flip Chip อาจใช้กาวที่แตกต่างกัน เช่น ACF (Anisotropic Conductive Film), ACP (Anisotropic Conductive Paste) หรือ NCP (Non-Conductive Paste)

สำหรับเทคโนโลยี Flip Chip ทั้งหมดนี้ ชิปจะถูกติดกาวเข้ากับแผ่นรอง และการเชื่อมต่อไฟฟ้าจะทำผ่านการสัมผัส "ทางกายภาพ" และ "แข็ง" แทนการเชื่อม ทำให้การเชื่อมต่อนั้นมีความน่าเชื่อถือน้อยลงและแตกหักง่ายขึ้น

เทคโนโลยี Flip Chip มักเกี่ยวข้องกับเสาอากาศประเภทต่าง ๆ เช่น เสาอากาศที่พิมพ์หรือกัด แต่ไม่เกี่ยวกับเสาอากาศลวดทองแดง

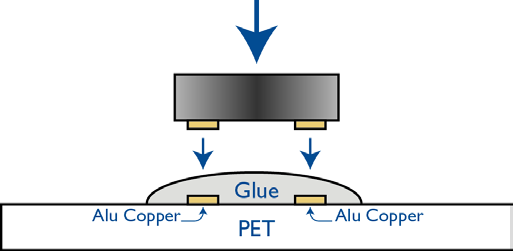

รูปภาพด้านล่างแสดงตัวอย่างการติดตั้ง Flip Chip บนพื้นผิว PET หรือโพลีคาร์บอเนต โดยใช้กาวและเสาอากาศที่พิมพ์หรือกัดด้วยอะลูมิเนียมหรือทองแดง กาวจะกระจายออกเมื่อกดชิปลงเพื่อให้หน้าสัมผัสแตะกับเสาอากาศ

Figure 4: การติดตั้ง Flip-Chip ด้วยกาว

เทคโนโลยี VigoTM จาก HID Global

HID Global กำลังทำงานร่วมกับผู้จำหน่ายชิปรายใหญ่เพื่อเพิ่มจำนวนเทคโนโลยี HF ที่รองรับ DBond ที่มีให้ใช้งานสำหรับผลิตภัณฑ์ Genuine HID® อย่างต่อเนื่อง เทคโนโลยีแรกสำหรับใช้ในอุตสาหกรรมเรียกว่า Vigo และมีลักษณะสำคัญดังต่อไปนี้

- เป็นไปตามมาตรฐาน ISO 15693 / ISO18000-3 ที่ความถี่ 13.56 MHz

- UID 64 บิตและหน่วยความจำที่ตั้งโปรแกรมได้ 1 Kbit, 1.6 Kbit หรือ 2 Kbit

- การป้องกันด้วยรหัสผ่าน 32 บิตสำหรับการทำงานและข้อมูล

- ตัวเลือกโหมดความเป็นส่วนตัว เมื่อเปิดใช้งานโหมดความเป็นส่วนตัว แท็กจะเงียบจนกว่าจะได้รับคำสั่งเข้าสู่ระบบ

- เก็บรักษาข้อมูลได้นาน 60 ปี

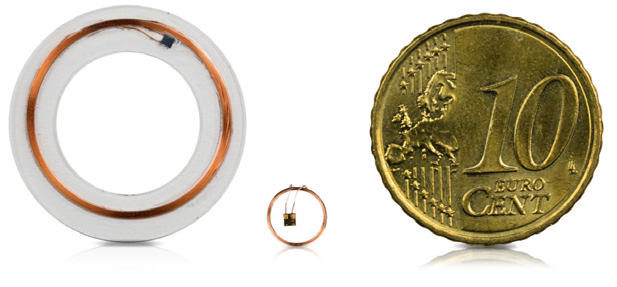

มีผลิตภัณฑ์อุตสาหกรรมขนาดเล็กมากมายที่มีเทคโนโลยีนี้สำหรับใช้ทั้งบนโลหะและนอกโลหะ เช่น LogiTag 121, Glass Tag, Piccolino Tag หรือ Brick Tag รูปภาพด้านล่างแสดงตัวอย่าง Vigo ที่ใช้เทคโนโลยี DBond ซึ่งสามารถใช้สร้าง e-unit ขนาดเล็กมากหรือขนาดใหญ่กว่า โดยที่ชิปอยู่ใกล้กับเสาอากาศมาก ทำให้สามารถเจาะรูขนาดใหญ่ในแท็กได้ เช่น เพื่อสอดท่อผ่าน

Figure 5: ClearDisc VigoTM ที่มีรู (ซ้าย) และ Piccolino Tag VigoTM (กลาง)

บทสรุป

เมื่อต้องการคุณภาพสูงในแอปพลิเคชัน เช่น แอปพลิเคชัน eID อุตสาหกรรม การเข้าถึง หรือภาครัฐ ที่ต้องการฟังก์ชันที่เชื่อถือได้และประสิทธิภาพที่ยอดเยี่ยมเป็นเวลาหลายปี DBond ถือเป็นตัวเลือกที่ต้องการ

HID Global เป็นผู้บุกเบิกและประสบความสำเร็จในการผลิตแท็กหลายร้อยล้านชิ้นต่อปีโดยใช้เทคโนโลยี LF DBond ปัจจุบันทีมงานด้านวิศวกรรมและระบบอัตโนมัติที่มีประสบการณ์ของ HID Global ได้นำเทคโนโลยี DBond มาใช้กับผลิตภัณฑ์ HF

ความสามารถของ HF DBond ช่วยให้ลูกค้าของ HID Global ในกลุ่มธุรกิจที่หลากหลายสามารถจับคู่ผลิตภัณฑ์กับความต้องการของตนได้โดยอาศัยเทคโนโลยีล่าสุด

ปัจจุบัน HID Global สนับสนุนเทคโนโลยี DBond ใน LF และ HF สำหรับแท็กอุตสาหกรรม และยังรวมถึงบัตรประจำตัวของรัฐบาล บัตร ISO และการเคลือบเบื้องต้นด้วยจำนวนประเภทชิปที่เพิ่มขึ้นอย่างต่อเนื่อง